Почему запатентованная вакуумная технология Lancelless Bottle может выжать на 15% больше продукта, чем ее сверстники?

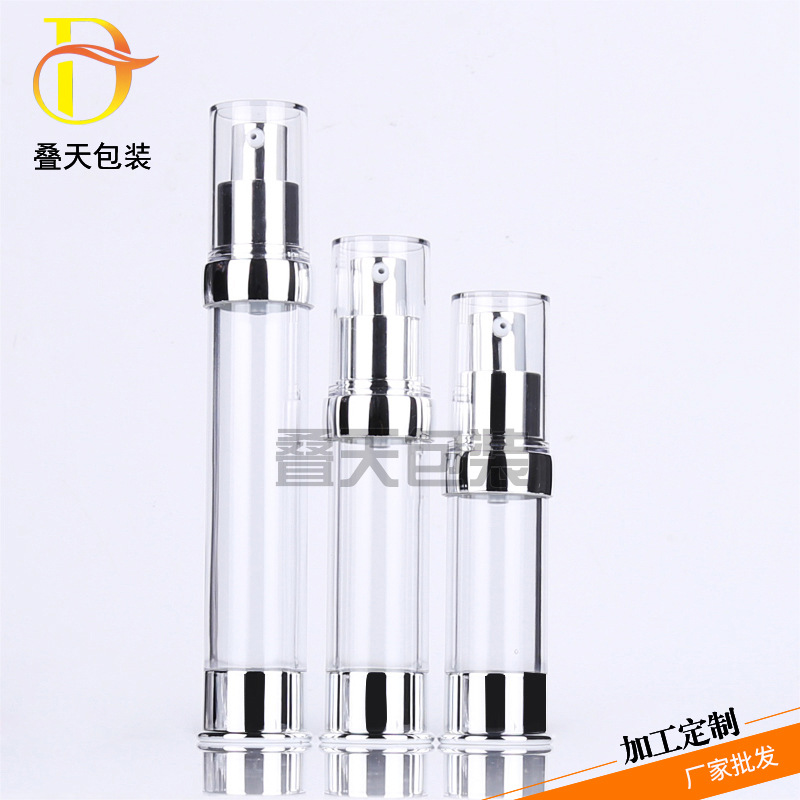

В косметической индустрии упаковка является не только контейнером, но и ключевым фактором, влияющим на пользовательский опыт и ценность бренда. Традиционные вакуумные бутылки часто мешают потребителям полностью использовать дорогостоящие продукты по уходу за кожей из-за проблем с остатками. А Lancel без воздушного бутылки Запущенная Yuyao Dietian Packaging с запатентованной вакуумной технологией, успешно увеличила уровень экструзии продукта до 98,5%, что на 15% больше, чем в среднем по отрасли. За этим прорывом находится двойное благословение технологических исследований, разработок и производственных сил.

1. Совместная система с двойным поршнем: решение проблемы высокой вязкости остатков

Традиционные вакуумные бутылки полагаются на один поршень для сжатия воздуха для разряда содержимого. Когда вязкость продукта превышает 50 000 куб. Инновация бутылки без воздуха Lancel лежит в его двойной системе совместной работы с поршнем:

Главный поршень отвечает за то, как подтолкнуть содержимое вверх;

Вспомогательный поршневой поршень синхронно регулирует давление вакуума и динамически уравновешивает давление воздуха с помощью встроенного вакуумного компенсационного клапана, чтобы избежать остатков, вызванных неравномерным давлением жидкостей высокой вязкости. Эксперименты показывают, что после полного использования бутылки на 30 мл Lancel остается только 0,5 мл остатков, в то время как аналогичные продукты имеют остаток до 4,5 мл. Этот технологический прорыв не только уменьшает отходы, но и гарантирует, что потребители могут полностью испытать эффективность средств по уходу за кожей.

2. Защита от тройного уплотнения: защита активности ингредиентов от источника

Производительность вакуумных бутылок напрямую влияет на срок годности продуктов. Техническая команда Lancel потратила 3 года, разрабатывая тройную систему тройного уплотнения TTS (система тройной сжатия):

Силиконовое герметичное кольцо медицинского уровня: вращающаяся конструкция 360 ° с точностью 0,01 мм, чтобы предотвратить инфильтрацию воздуха;

Устройство блокировки отрицательного давления: автоматически запускается вторичное герметинг, когда 5% содержимого остается для предотвращения окисления;

Микропористый канал давления воздуха: поддерживает стабильную внутреннюю и внешнюю разность давления через микропористую матрицу 0,2 мм. После тестирования кислородная проницаемость системы составляет всего 0,05 куб. См/пкг/день, что составляет только один тысячный стандарт ЕС, что обеспечивает высокие активные ингредиенты (такие как витамин С и ретинол), остаются стабильными в течение срока службы шельфа.

3. Цепочка вертикальной промышленности: выполнение технических обязательств с точным производством

Как лидер отрасли с ежегодным выходом в 30 миллионов наборов контейнеров, Yuyao Dietian имеет независимый контроль от развития плесени до литья инъекции:

Точность плесени достигает ± 0,005 мм: японская форма для литья подъема Fanuc используется для обеспечения идеального посадки между корпусом бутылки и поршнем;

Применение материала медицинского уровня: PCTG (материал сополиэфира) используется для ключевых компонентов, а уплотнение 98% поддерживается после 100 000 испытаний на усталость;

Быстрый отклик на рынок: 50 новых моделей бутылок могут быть запущены каждый месяц, чтобы удовлетворить потребности в дифференциации бренда. Эта возможность управления полной цепью позволяет эффективно преобразовать технические патенты в стабильное массовое производство.

4. от стоимости до ESG: двойные преимущества для брендов

Для косметических брендов технология Lancel приносит больше, чем просто обновление пользовательского опыта:

Снижение затрат на производство: сокращение остатков на 15% означает на 8% -10% затрат на сырье на бутылку, можно сэкономить;

Жизненный цикл расширенного продукта: после того, как французский клиент переключился на бутылки Lancel, цикл использования крема был расширен на 22 дня, а уровень выкупа увеличился на 12%;

Экологическая ценность: на основе годового производства 2 миллионов единиц, 11,3 тонны отходов сырья снижаются с каждым годом, и была получена сертификация утилизации ISO 18604, что помогает бренду достичь своей цели углеродного нейтралитета.

.jpg)